El mantenimiento preventivo es una parte importante de la gestión de cualquier tipo de infraestructura, contribuyendo al aumento de la vida útil de los equipos, a la reducción de los períodos de inactividad no deseados y, en última instancia, a la reducción de los costes de mantenimiento a largo plazo. En esta guía definitiva exploraremos qué es el mantenimiento preventivo y en qué consiste, por qué es tan importante, cuáles son sus ventajas y desventajas, cómo crear un plan de mantenimiento preventivo y esbozar un cronograma. Proporcionamos también ejemplos y un modelo de plan de mantenimiento preventivo en Excel, para descargar gratuitamente.

¿Qué es el mantenimiento preventivo?

El mantenimiento preventivo consiste en intervenciones que previenen las averías y disminuyen la probabilidad de que un activo falle. Es decir, se trata de un tipo de mantenimiento planificado que se realiza incluso cuando un equipo mantiene su capacidad operativa. Puede ser tan simple como la limpieza de los filtros de los aparatos de calefacción, ventilación y aire acondicionado, una inspección visual o una lubricación periódica, pero también incluye planes de inspección más complejos, planes de calibración y/o medición, detección de fugas de gas y otras revisiones cíclicas.

Tipos de mantenimiento preventivo

En general, podemos dividir el mantenimiento preventivo en dos tipos principales:

- basado en el tiempo (time-based), es decir, revisiones periódicas realizadas en intervalos de tiempo previamente definidos, independientemente de la utilización de los activos (por ejemplo, la inspección periódica de los ascensores cada 2 años o de los montacargas cada 6 años).

- basado en la utilización (usage-based), es decir, basado en la utilización real de los activos, como la lubricación de una máquina cada x ciclos de producción (cada 500 utilizaciones, por ejemplo) o la revisión de los vehículos de la flota cuando alcanzan un determinado kilometraje (10.000 kms).

Hay quienes consideran que hay otros dos tipos de mantenimiento – mantenimiento predictivo y mantenimiento prescriptivo – como mantenimiento preventivo. Aun así, aunque comparten el objetivo de evitar las averías y el colapso de los activos, existen diferencias sustanciales entre estos tres tipos de mantenimiento:

- el mantenimiento predictivo se centra en prever cuándo ocurrirá una avería para poder prevenirla. A diferencia del mantenimiento preventivo, que es programado y sigue marcos de tiempo o de uso predefinidos, se basa en la condición del equipo. Vea aquí más diferencias entre el mantenimiento predictivo y el mantenimiento preventivo.

Mantenimiento Predictivo vs. Preventivo: ¿Qué es la diferencia?

Es común que se use los términos Mantenimiento Preventivo Y Mantenimiento Predictivo como sinónimos, pero, aunque sean algo similares (i.e: ambos describen mantenimiento que se efectua antes de que una avería o problema de funcionamente acontezca), los dos son diferentes tipos de mantenimiento que debe ser capaz de distinguir.

En primer lugar… ¿Qué es el Mantenimiento Preventivo?

Mantenimiento Preventivo es el mantenimiento planeado que se efectúe en equipos independientemente de su estado de funcionamiento y que tiene el objectivo de evitar averías y atenuar las consecuencias de paradas de funcionamiento.Normalmente, se lo rige por tiempo (e.g. a cada 6 meses), eventos (e.g. a cada 500 utilizaciones) o por lecturas de contadores (e.g. a cada 2,000 km) con límites que normalmente se establece con base de estadísticas sobre el tiempo de vida médio o esperado del equipo en cuestión.Este tipo de mantenimiento tiene varias ventajas en relação al mantenimiento correctivo que se realiza apenas en el momento que se reportan averías o paradas de equipos. Para saber más sobre eso, lea nuestro artigo sobre las ventajas de Mantenimiento Preventivo vs. Correctivo. El problema principal con el Mantenimiento Preventivo es que puede resultar en acciones de mantenimiento, incluso la substitución de partes que no son necesarias y cuestan tiempo y dinero por que las estadísticas no se basean en las condiciones reales del equipo.

¿Qué es el Mantenimiento Predictivo?

También conocido como mantenimiento baseado en condiciones, al contrário de Mantenimiento Preventivo, este abordaje se basea en las condiciones físicas o de funcionamiento de los equipo bajo mantenimiento y no en estadísticas o calendários definidos.La idea es de prever el acontecimiento de una avería antes de que adviena a través de testes y vigilancia consistente de la condición e funcionamiento del equipo en cuestión y usando técnicas como análisis de vibración o de óleo. Cuando se observa condiciones indeseadas como desgaste, se agenda una reparación antes de que se convierta en una avería. Así se puede garnantizar que las reparaciones son tanto necesarias como pontuales lo que ni siquiera acontece con el Mantenimiento Preventivo o Correctivo.Sin embargo, la implementación de una estratégia de Mantenimiento Predictivo normalmente requiere mayor inversión que el Preventivo, dado que se necesita invertir en equipo de vigilancia específico y entrenar los empleados a usar e interpretar los resultados obtenidos adecuedamente.

Entonces…¿qué estratégia debe usar?

La mejor estratégia será un programa de mantenimiento que incorpora ambos tipos de mantenimiento descritos, cambiándolo según la situación. Recuerde que también debe considerar el Mantenimiento Correctivo y que no deja de ser necesario cuando se adoptan estas estratégias.

- el mantenimiento prescriptivo usa la Inteligencia Artificial para prescribir acciones de mantenimiento basadas en los datos e indicadores recogidos sobre cada equipo. Por lo tanto, requiere un alto nivel de informatización y está asociado a la Industria 4.0.

Aplicaciones del mantenimiento preventivo

¿En qué situaciones es aconsejable utilizar una estrategia de mantenimiento preventivo? ¿En qué casos es mejor mantener un enfoque puramente correctivo? Teniendo en cuenta los tipos mencionados anteriormente, veamos en qué situaciones se recomienda esta estrategia.

Cuándo NO utilizar el mantenimiento preventivo

Empecemos por descartar los activos en los que no podemos usar esta técnica. Si el mantenimiento preventivo se basa en la programación, los equipos que fallan de modo aleatorio se excluyen automáticamente – como una bombilla que se apaga, campanas, mandos con batería o descargas obstruidas? En general, si no es posible establecer un patrón para los fallos de un activo, el mantenimiento preventivo no es la mejor opción.

Cuando se recomienda el mantenimiento preventivo

Del otro lado, tenemos los activos cuya probabilidad de fallo aumenta con el tiempo y el uso. En estos casos, hay un patrón – podemos programar el mantenimiento según las estadísticas sobre el funcionamiento esperado del equipo y las recomendaciones del fabricante.

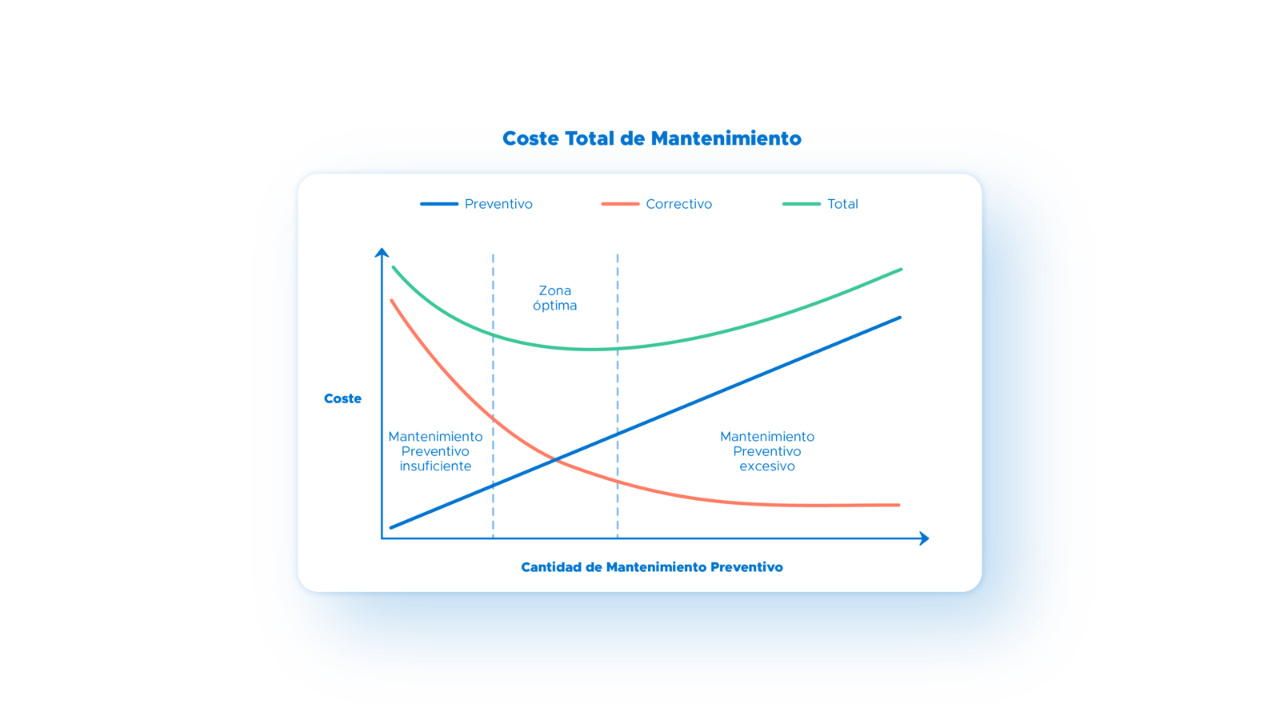

Dicho esto, el mantenimiento planificado nos permite: 1) aumentar la vida útil del activo en cuestión y 2) mantener la productividad a lo largo del tiempo. Llegamos, pues, a la conclusión de que el mantenimiento preventivo debe aplicarse a los activos que son esenciales para mantener el funcionamiento normal de la empresa, bien como a los activos de mayor valor, cuya reparación o sustitución es más costosa que las actividades preventivas regulares. El mantenimiento preventivo excesivo (que es posible, dado que puede generar acciones de mantenimiento innecesarias) y su aplicación a activos de bajo valor o prioridad puede generar costes que son demasiado altos en relación con el tiempo de inactividad evitado, como se muestra en el siguiente gráfico:

En el caso de la industria, estos activos son las máquinas esenciales para la producción. En los edificios públicos, la limpieza de los tanques de agua para prevenir los brotes de legionela es un buen ejemplo de mantenimiento preventivo.

¿Por qué es tan importante el mantenimiento preventivo?

Como hemos visto, el mantenimiento preventivo aumenta la vida útil de los activos y el porcentaje de mantenimiento planificado. Pero ese no debe ser el único motivo para invertir en mantenimiento preventivo. En última instancia, el mantenimiento preventivo es también una gran manera de mantener satisfechos a sus clientes.

Reducción de las paradas y aumento de la eficiencia (OEE)

El mantenimiento preventivo evita las paradas no programadas, lo que aumenta el uptime y la disponibilidad de los equipos, mejorando la eficacia global del mismo (aprenda más sobre OEE). Como consecuencia, se obtiene un mayor rendimiento de la inversión en equipos y se cumplen los plazos establecidos con sus clientes.

Más fiabilidad de los activos

El mantenimiento preventivo hace que los equipos sean más fiables: funcionan correctamente durante más tiempo y tienen una vida útil más larga. La fiabilidad permite hacer previsiones más realistas sobre el funcionamiento de la empresa, la capacidad productiva y los ingresos. Cualquier empresa, tanto del sector secundario como del terciario, necesita garantizar la operatividad de sus instalaciones. Un hotel, por ejemplo, solo puede aceptar reservas con varios meses de antelación si puede predecir cuántas habitaciones estarán realmente disponibles.

Reducción de los costes de mantenimiento correctivo

El mantenimiento preventivo ahorra en piezas y transporte – imagínese el coste de pedir una pieza para el sistema de calefacción, ventilación y aire acondicionado de la noche al día a un proveedor internacional. Es una realidad: el mantenimiento de emergencia casi siempre implica reparaciones muy costosas. En el peor de los casos, la falta de mantenimiento requiere la sustitución del activo.

Más seguridad

El mantenimiento preventivo y las revisiones periódicas detectan el desgaste de las piezas y mantienen el equipo en condiciones óptimas. Esto ofrece más seguridad a todas las personas que están en contacto con el activo, tanto trabajadores como clientes. Un ejemplo claro es el mantenimiento preventivo de los ascensores, que evita que alguien quede atrapado y ofrece mucho más seguridad a cualquier persona en el edificio.

Más comodidad

Siempre que hablamos de un edificio utilizado por un gran número de personas, el mantenimiento preventivo contribuye también a ofrecer más comodidad a sus clientes. El mantenimiento asegura que todos los equipos están en pleno funcionamiento, sin tener que apagar todo el sistema para hacer una reparación. ¿Se ha preguntado alguna vez cómo sería quedarse sin aire acondicionado en mitad del verano para hacer mantenimiento? Hay cosas que ni siquiera le deseamos a nuestro peor enemigo.

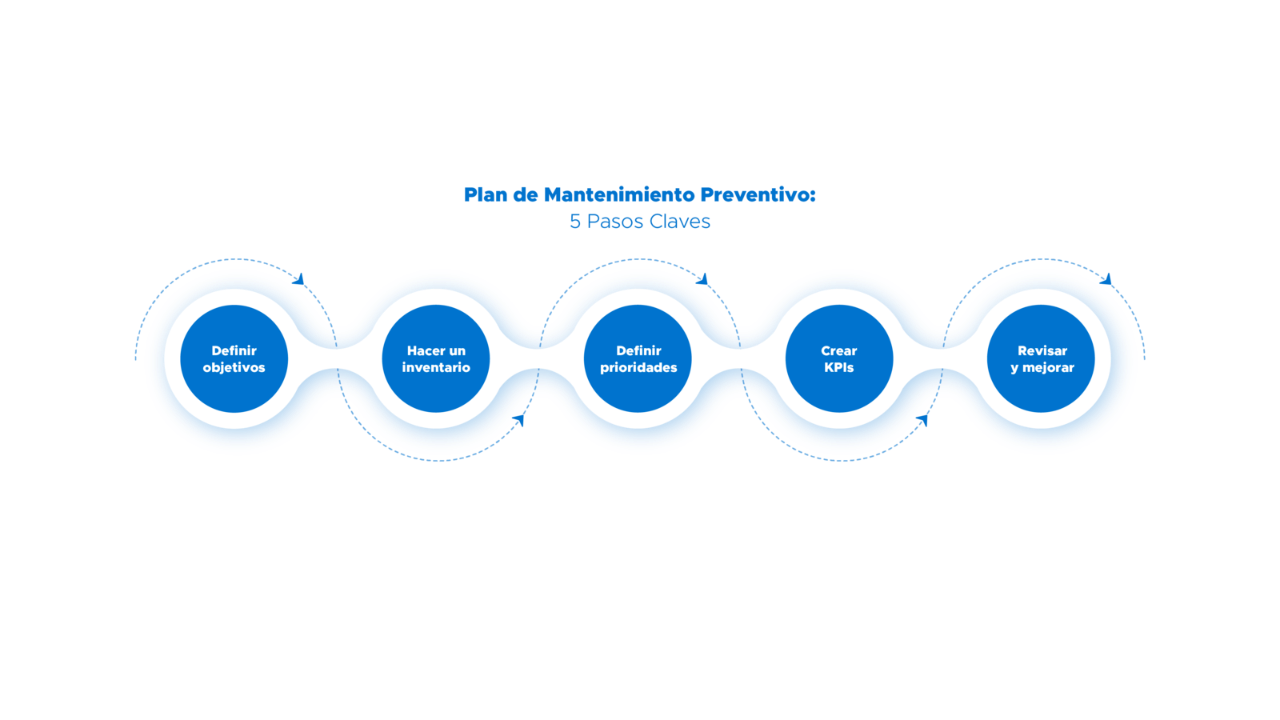

Crear un plan de mantenimiento preventivo (paso a paso)

Los beneficios del mantenimiento preventivo son innegables. (Honestamente, ¡sería sorprendente si a estas alturas no estuviera ya pensando en aplicar el mantenimiento preventivo a sus equipos!) La pregunta es ¿cómo? ¿Por dónde empezar? ¿Cómo crear y ejecutar un plan de mantenimiento preventivo? Póngase cómodo, porque tenemos todas las respuestas. El primer paso para implementar una estrategia de mantenimiento preventivo es definir un plan. Todas las tareas deben estar bien definidas, teniendo en cuenta los materiales, las piezas, la mano de obra necesaria e incluso la contratación de servicios externos especializados. El proceso puede dividirse en 5 etapas:

1. Definir los objetivos.

Para que su plan de mantenimiento preventivo sea realmente útil, el primer paso es establecer los objetivos que desea alcanzar. ¿Qué es lo que pretende? ¿Reducir el downtime, aumentar la fiabilidad de los activos, reducir los costes o aumentar la tasa de mantenimiento planificado? ¿Qué ha hecho hasta ahora para alcanzar estos objetivos? ¿Qué ha fallado? Esta primera prueba de diagnóstico es su punto de partida.

2. Hacer un inventario de los activos.

Para que su plan sea exhaustivo, necesita hacer un mapa de los activos, es decir, organizar los activos por familias de equipos y ubicación. Cada activo debe estar asociado a las recomendaciones del fabricante, las garantías y las normas de calidad que deben cumplirse. Por ejemplo, los equipos de aire acondicionado deberían agruparse en la familia de equipos de calefacción, ventilación y aire acondicionado, con la ubicación respectiva de cada aparato y los manuales de uso, bien como las normas ISO (si se aplican) que deben cumplirse.

3. Establecer prioridades.

Tanto el tiempo como los recursos son limitados. Lamentablemente, es poco probable que pueda realizar todo el mantenimiento preventivo que le gustaría, por lo que debe dar prioridad a los activos más críticos. Seleccione los activos que son esenciales para el funcionamiento normal de la empresa, los que pueden causar grandes pérdidas y los que plantean el mayor riesgo en caso de quiebra. Sobre este último punto, es importante establecer prioridades de acuerdo con las condiciones actuales del equipo. Una evaluación del riesgo es sumamente útil para clasificar el nivel de prioridad de cada activo. La inspección de las fugas de gas, por ejemplo, siempre es prioritaria porque pone en peligro la seguridad de todos los que utilizan las instalaciones.

4. Crear KPIs para el plan de mantenimiento.

Para saber si el plan está cumpliendo sus objetivos, el gestor de mantenimiento debe ser capaz de rastrear los eventos a lo largo del tiempo. La mejor manera de hacerlo es a través de los indicadores de rendimiento (KPI), de los que hablamos a continuación, en la sección de evaluación y revisión del plan.

5. Revisar y mejorar el plan.

Incluso las mejores cosas pueden ser mejoradas. Dependiendo de los resultados que obtenga (medidos de acuerdo con los KPIs que definió), haga mejoras progresivas al plan.

Esbozar un cronograma de mantenimiento preventivo

Después de crear el plan, necesita definir fechas, horas, equipos. En resumen, un cronograma de mantenimiento preventivo o un plan de trabajo. Este trabajo también se puede dividir en 5 etapas:

1. Determine la productividad de la mano de obra.

Para que el cronograma sea realista, es necesario saber cuántas horas pasan realmente los técnicos de mantenimiento realizando tareas de mantenimiento (y no buscando herramientas, en traslados o leyendo órdenes). El promedio es de 25-35% del total de horas, pero puede subir a los 50% con una buena planificación.

2. Analice el backlog de mantenimiento.

Evalúe las tareas retrasadas y termine las tareas pendientes antes de lanzarse a nuevas tareas.

3. Ajuste el cronograma basándose en el plan de mantenimiento.

Determine cuántos trabajadores, horas, materiales y herramientas necesita para cada tarea prevista en el plan de mantenimiento. También debe definir los mejores días y horas para el mantenimiento programado que lo obliga a desactivar temporalmente los activos.

4. Prepárese para las sorpresas.

Recuerde que siempre hay averías que ocurren de modo aleatorio. Por lo tanto, su cronograma debe ser suficientemente flexible y definir tiempos de respuesta para averías que necesiten mantenimiento correctivo. Cualquier «imprevisto» que surja durante las acciones planeadas debe ser siempre clasificado como mantenimiento correctivo.

5. Programe las tareas

El paso final es programar las tareas (work orders) por día y hora, con toda la información para que los técnicos de mantenimiento puedan ejecutar el mantenimiento preventivo de forma segura y efectiva.

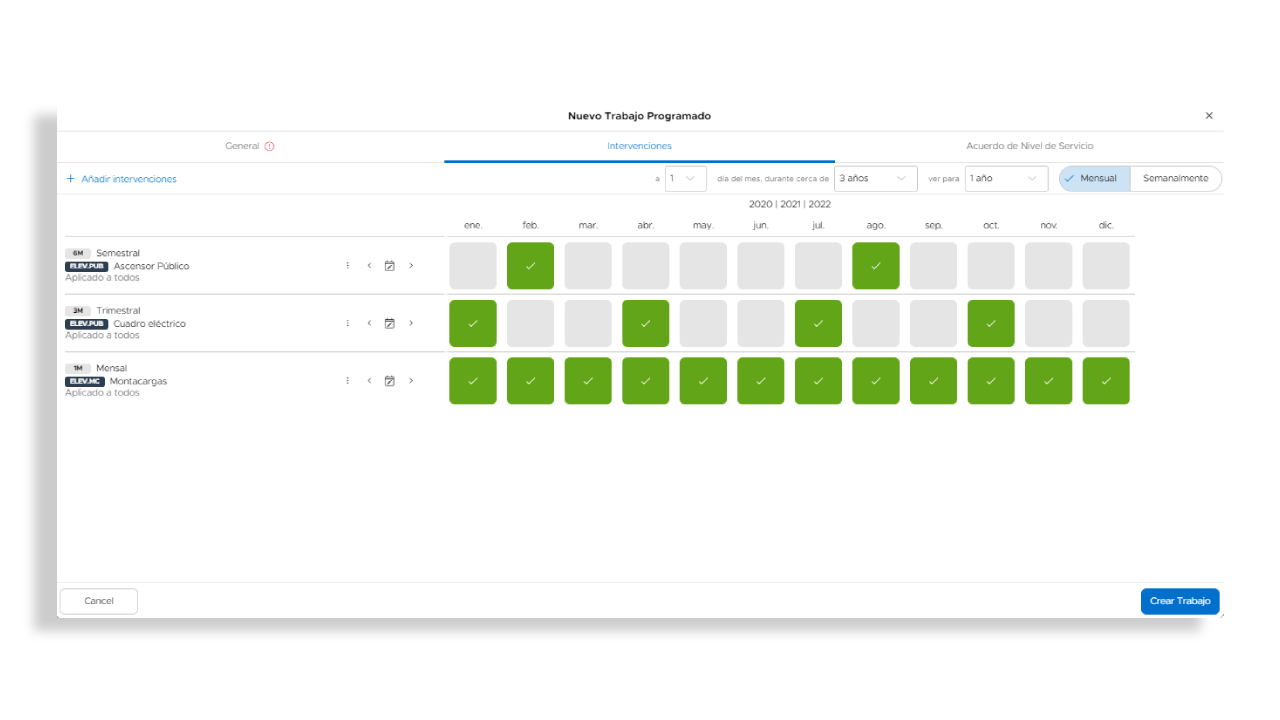

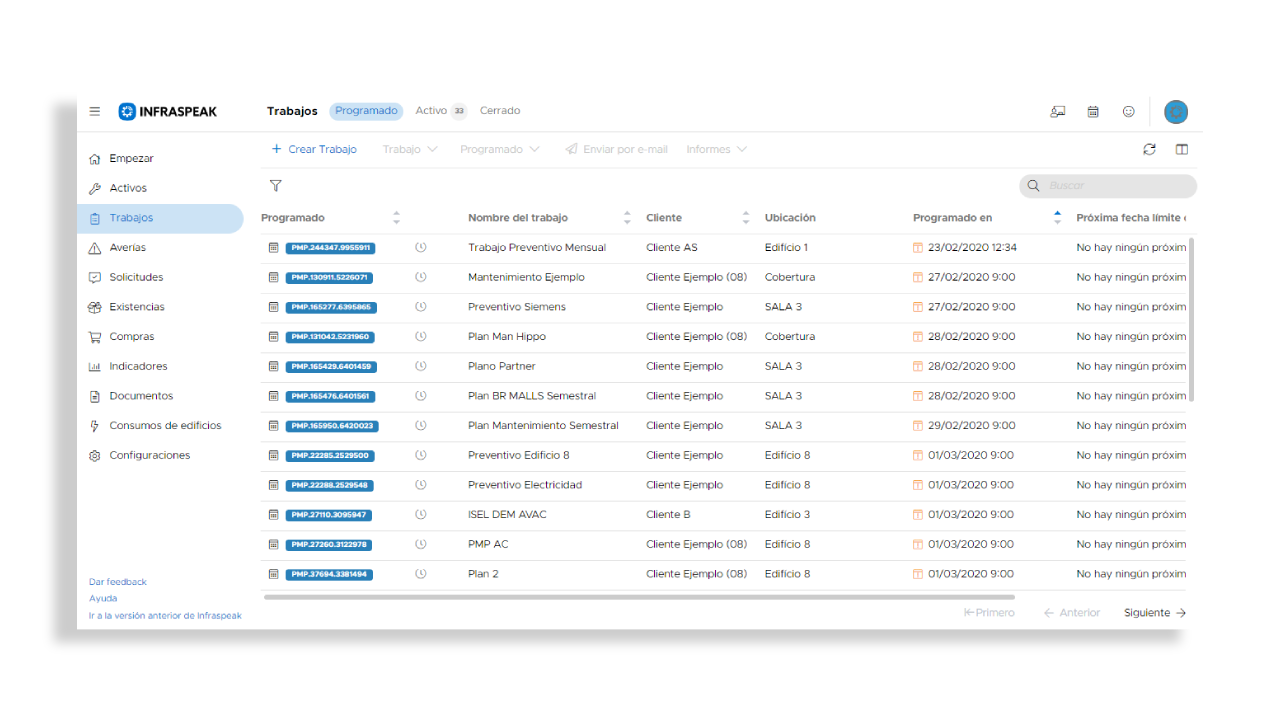

Automatización de las tareas de mantenimiento preventivo

Una de las dificultades más grandes en la elaboración de un plan de mantenimiento es hacer un mapa de los activos y cruzarlo con las reparaciones o inspecciones recomendadas. En infraestructuras con un gran número de activos, es casi humanamente imposible organizar todo el inventario. Afortunadamente, es posible automatizar una gran parte de las tareas de mantenimiento preventivo con el software de gestión de mantenimiento (GMAO). Un GMAO le permite no sólo hacer un inventario de sus activos, sino también asociarlos con información como la categoría, la marca, el modelo de equipo, el número de serie, la ubicación, el proveedor, el técnico encargado, los manuales de uso y las fechas de intervenciones anteriores.

Programar tareas de mantenimiento preventivo con un GMAO

Todo el trabajo de creación de planes de mantenimiento preventivo para diferentes equipos se facilita con el uso de un software de mantenimiento.

Evaluación y examen del plan de mantenimiento preventivo

Independientemente del tipo de activos que esté gestionando y de los KPI específicos que haya definido para su empresa, hay algunas métricas y «objetivos» que debe tener siempre en cuenta. Recordamos las reglas de oro del mantenimiento preventivo:

Tasa de cumplimiento del mantenimiento preventivo

Corresponde a la tasa de mantenimiento preventivo realizado dentro del período establecido, que debe ser de al menos el 90%.

Porcentaje crítico de mantenimiento programado

Debe estar lo más cerca posible de 100%.

Relación 80/20 para el mantenimiento programado y no programado

Al menos el 80% de las horas dedicadas al mantenimiento deben ser para tareas preventivas. Sólo el 20% (¡máximo!) del tiempo debe ser dedicado a tareas de mantenimiento correctivo, idealmente el 85% del mantenimiento debe ser programado.

Regla del 10% de margen

Intente completar todas las tareas antes de lo previsto, con un margen del 10%. Es decir, si tiene una tarea que completar en 100 días, intente hacerla sólo en 90 (10 días antes de lo previsto). Si sus resultados no están a la altura de las expectativas, aprenda más sobre como medir la eficacia de su plan de mantenimiento y lo que significa cada uno de estos indicadores.

Plan de Mantenimiento Preventivo: Por que suyo no funciona y cómo medir su eficacia

Porcentaje de mantenimiento planificado

Si el análisis de los indicadores de un plan de mantenimiento preventivo fueran análisis clínicos, el porcentaje de mantenimiento planificado sería como un hemograma – un chequeo que debemos hacer regularmente y que nos da una buena indicación del estado de nuestro sistema inmunitario. En efecto, el cálculo del porcentaje de mantenimiento planificado no es difícil de hacer. Basta con dividir la cantidad de horas pasadas con el mantenimiento programado por el total de horas gastadas en mantenimiento en total (incluyendo, por lo tanto, el mantenimiento correctivo). Esta es la fórmula:

Falta de atención al mantenimiento preventivo.

Si su porcentaje de mantenimiento planificado es inferior a 85%, significa que está pasando por lo menos 15% de su tiempo en mantenimiento correctivo. Por otras palabras, sus técnicos de mantenimiento pasan 15% del tiempo corrigiendo averías que podrían haberse evitado. Nos permitimos sugerir que lea nuestro artículo sobre cómo crear un plan de mantenimiento preventivo para tener más salud en 2020 (y tranquilícese, no tendrá que pagar la cita).

Índice de cumplimiento de mantenimiento preventivo

El índice de cumplimiento de mantenimiento preventivo es nuestro segundo examen de diagnóstico preferido. Si su empresa ya tiene un plan de mantenimiento preventivo, es el índice de cumplimiento lo que nos indica si lo está cumpliendo adecuadamente o si todavía necesita algunos ajustes. Tal como cuando se hace un examen que supervisa la presión arterial durante 24h después de haber sido medicado para la hipertensión, por ejemplo. Afortunadamente, se trata de otro examen no invasivo: basta con dividir el número de tareas ejecutadas por el número de tareas planeadas y multiplicar por 100. La única dificultad consiste en saber exactamente todo lo que ha sido ejecutado.

No está utilizando la tecnología adecuada.

Es imposible cumplir su plan de mantenimiento preventivo si no tiene las herramientas adecuadas consigo. ¿Puede imaginar que alguien salga del quirófano en medio de una operación para ir a por un bisturí? Es importante que sus técnicos tengan un forma de acceder fácilmente a toda la información sobre el equipo en el que van a trabajar. Las hojas de Excel han representado un gran avance frente a las resmas de papel, pero no envían recordatorios, no guardan el historial de averías por equipo ni facilitan la comunicación entre los diferentes equipos.

No está optimizando sus recursos y/o su equipo no tiene formación suficiente.

Cuando está planeando las tareas de mantenimiento preventivo que sus técnicos tienen que ejecutar, trate de ponerse en su lugar. Es importante comprender cómo es la rutina de estos trabajadores para conseguir optimizar el tiempo. Por otra parte, también puede que no esté usando de la mejor forma el skill-set de sus trabajadores. Los más antiguos tienen la experiencia a su favor, pero los más jóvenes son, probablemente, mejores con las tecnologías. Trate de entender cuál es el punto fuerte de cada uno y organice equipos que se complementen.

Porcentaje crítico de mantenimiento programado

El último indicador del que queremos hablar es el porcentaje crítico de mantenimiento programado – esto es, el porcentaje de mantenimiento preventivo que está haciendo con retraso. En este caso, podemos decir que su empresa ya está medicada, pero todavía podemos indicar algunos cambios en el estilo de vida que pueden ayudarlo a gestionar mejor la situación. Primero, es necesario dividir las tareas de mantenimiento en ciclos (por ejemplo, de 30 o 90 días). Después, medimos si esos días han sido suficientes para cumplir el plan o, de lo contrario, cuántos días extra han sido necesarios para ejecutar todas las tareas:

Cálculo incorrecto de las tareas.

Cuando determinadas tareas (por ejemplo, la revisión de todos los aparatos de climatización del edificio) tienen constantemente un porcentaje crítico de mantenimiento programado alto, probablemente están tardando más tiempo de lo que preveía o no hay técnicos suficientes. Use su GMAO para entender las posibles causas y reorganice su calendarización. En el futuro, debe intentar asignar más tiempo y recursos humanos a las tareas con el porcentaje crítico de mantenimiento programado más alto.

Mala definición de prioridades.

Si hay tareas que quedan constantemente por ejecutar dentro del ciclo y que tienen un impacto considerable en la organización, tal vez deba revisar su orden de prioridades y el orden de trabajos. Repase la criticidad de los activos en su GMAO y pase las tareas más prioritarias para los primeros lugares de la lista, en vez de “enterrarlas” debajo de un puñado de tareas con un impacto menor. Estas métricas van a serle útiles para medir la eficacia de su plan de mantenimiento plan y comprender cuáles son los factores que afectan la ejecución de las tareas planeadas. ¿Quiere saber cómo Infraspeak le puede ayudar a planear y darle información detallada sobre el desempeño de su equipo y de sus planes de mantenimiento? ¡Visite nuestra página web o hable con uno de nuestros especialistas!

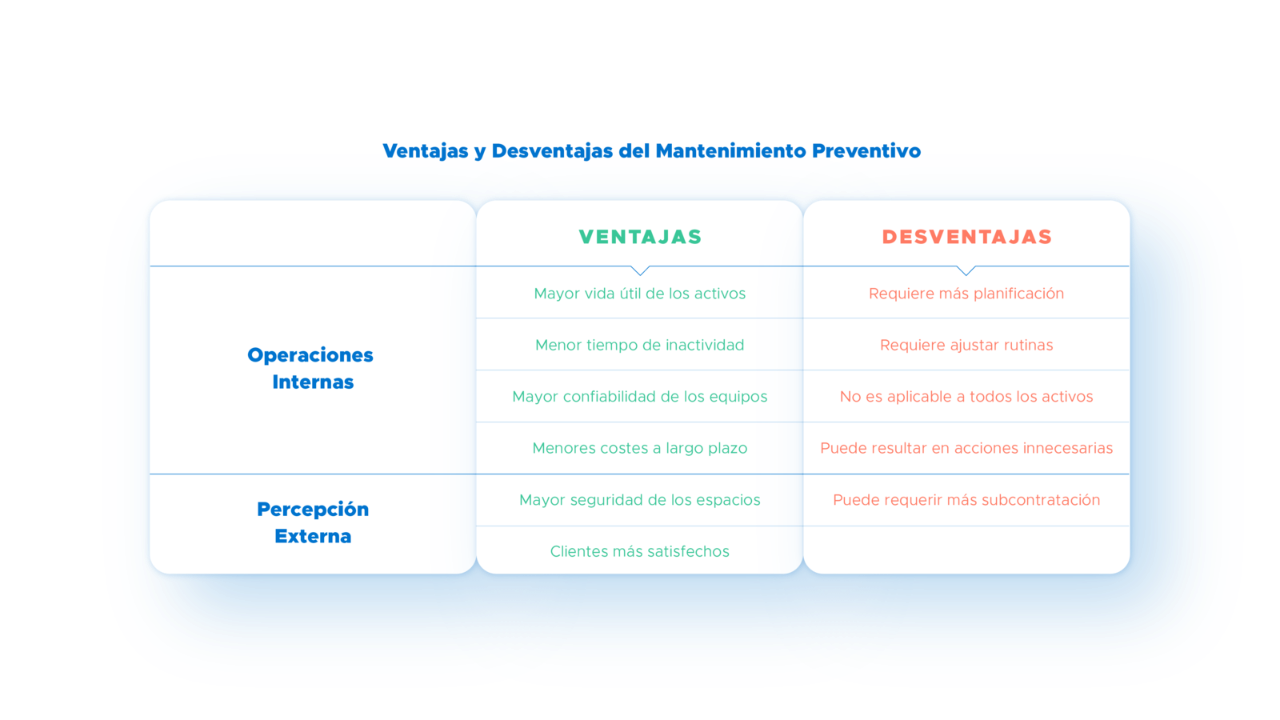

Ventajas y Desventajas del Mantenimiento Preventivo

Si ha leído el artículo con atención hasta ahora, las ventajas del mantenimiento preventivo son claras. Sin embargo, no siempre es la estrategia ideal y puede, por ejemplo, resultar en acciones de mantenimiento en equipos que todavía están en condiciones óptimas, simplemente porque ya ha transcurrido un cierto período de tiempo.

A continuación, revisamos las ventajas y desventajas del mantenimiento preventivo, tanto en lo que se refiere al funcionamiento interno de sus operaciones, como al impacto en el servicio prestado y la satisfacción de los clientes.

¿Cuáles son las ventajas?

- Aumenta la vida útil de los equipos, lo que aumenta el rendimiento de la inversión;

- Evita paradas no programadas, lo que mejora el funcionamiento de la empresa;

- Mejora la fiabilidad de los equipos, lo que hace que los pronósticos sean más realistas;

- Reduce los costes de mantenimiento de los activos de alto valor: es menos costoso que el mantenimiento correctivo y los métodos de mantenimiento predictivo disponibles hoy en día;

- Es más fácil seguir un presupuesto para las acciones de mantenimiento porque predice (de forma fiable) cómo se asignarán los recursos a lo largo del año;

- Ahorra recursos, ya que los equipos con fallos operativos tienden a gastar más energía y a perder calidad;

- Más seguridad en las instalaciones, ya que todos los activos se mantienen en las mejores condiciones y sin desgaste;

- Cumplimiento de los plazos con los clientes, ya que hay menos paradas y es más fácil predecir el output;

- Proporciona una mejor experiencia a los clientes al cumplir con las expectativas sobre la calidad de su servicio, lo que resulta en clientes leales.

¿Cuáles son las desventajas?

- Lleva más tiempo, tanto para planear como para inspeccionar;

- Necesita reajustar los hábitos de su equipo y posiblemente adoptar un nuevo software;

- No se puede usar en equipos que se averían de modo aleatorio;

- Como no se basa en la condición, puede resultar en acciones de mantenimiento innecesarias;

- Puede resultar en costes más elevados si se aplica a activos de menor valor o prioridad;

- Puede requerir más trabajo de mantenimiento de outsourcing, forzándolo a buscar nuevos proveedores;

- Para asegurar que se cumplen los plazos, debe negociar los SLA con los proveedores y socios.